Тормозные колодки: состав, свойства и особенности

Колодки — основной элемент тормозной системы. Задача колодки — остановить тормозной диск или барабан (и, соответственно, колесо) за счет силы трения.

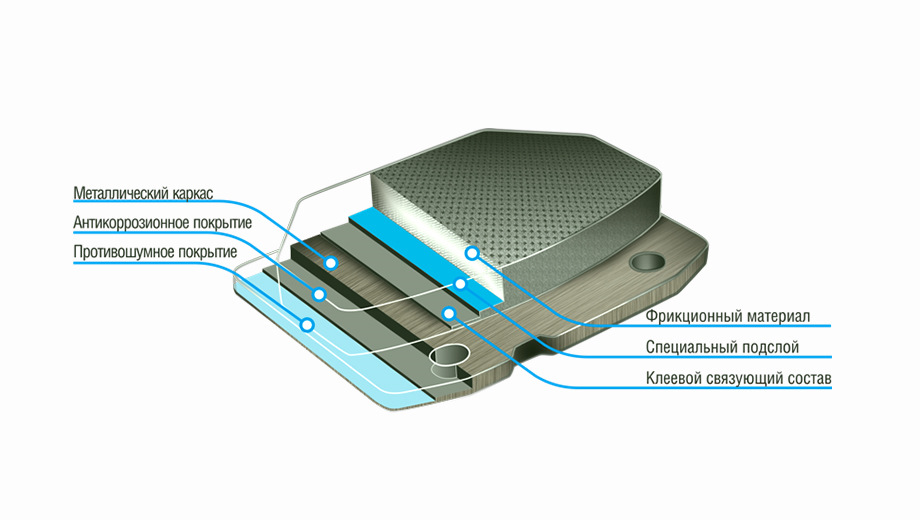

Из чего состоит тормозная колодка

Компаунды тормозных колодок В состав фрикционного слоя входит до 20-ти компонентов. Многие производители разрабатывают уникальную рецептуру фрикционных смесей, улучшающих определенные свойства колодок. На современном рынке представлены три основных вида колодок: — металлсодержащие — в основе до 65% металлических компонентов, отлично выдерживают высокие температуры, но плохо работают в мороз, агрессивны к дискам и суппортам, быстро изнашиваются; — органические — в основе углеродистые материалы + кевлар, бронзовая стружка, стекловолокно и т.д., усиленные стальной стружкой. Мягкие, тихие, но при этом очень “грязные” и недолговечные. Требуют докатки для формирования рабочего слоя;

— керамические — сочетают преимущества металлических и органических колодок, износостойкие, отлично работают в условиях влажности, щадят тормозные диски, хорошо отводят тепло, но очень дорогие.

Как выбрать тормозные колодки? Чтобы правильно выбрать и купить тормозные колодки, вы должны учитывать, как и где вы ездите, какой у вас автомобиль, тип тормозного механизма.

Для неспешной езды по городу не подходят спортивные колодки, а для трека не годится мягкая органика. Конечно, производители указывают на упаковке и самих колодках необходимые характеристики, но на всякий случай понимать, что вы покупаете, бывает полезно.

Фрикционные накладки сцепления: из каких материалов лучше

Эффективность передачи крутящего момента, плавность включения, износостойкость и долговечность сцепления в большей степени зависит от материала, который используется для фрикционных накладок ведомого диска. В данной статье описаны все наиболее популярные на сегодняшний день материалы, которые используют автопроизводители.

Органические накладки

Основой органических фрикционных накладок является фенольная смола (синтетический материал, полученный поликонденсацией фенолов с различными альдегидами, в числе которых, например, формальдегид), модификаторы трения (порошок металлов или оксидов металлов), и различные составы резиновых смесей. Такие фрикционные накладки бывают двух типов:

- Формованные накладки, часто называют отлитые (molded facing). Недорогие в производстве, но имеют небольшую прочность: при стендовых испытаниях они начинаются разрушаться при достижении 5000 оборотов в минуту и температуре 250 С. В настоящий момент эта технология является устаревшей и остались лишь немногие предприятия в азиатских странах, которые её используют.

- Плетеные накладки (woven facing). В материал таких фрикционов вплетены нити из стекловолокна, что значительно повышает прочность изделия: при стандартных стендовых испытаниях разрушение начинается при достижении 10000 оборотов в минуту, а рабочая температура достигает 300 — 320С. Плетеные органические фрикционные материалы обычно используются для комплектации сцеплениями современных серийных автомобилей, поскольку они обеспечивают хорошую комбинацию плавности включения, прочности, износостойкости и стоимости. При эксплуатации на малых и средних нагрузках ресурс заводского сцепления составляет 100 – 150 тыс. километров. В настоящий момент это самый распространённый материал для массовых автомобилей, доля которого составляет 90%.

- Усиленные органические накладки (Heavy-duty organic facings). Сделаны на основе предыдущего типа органических накладок: они имеют такое же конструктивное исполнение и они также обеспечивают плавное трогание автомобиля с места, но температурный режим, при котором они сохраняют свои рабочие свойства, достигает 370С, что значительно повышает их стойкость и долговечность. Такие улучшенные характеристики органических накладок типа HD Organic обеспечиваются наличием в основе фрикционов дополнительного количества металлических компонентов, которые собственно и усиливают фрикционный материал в плане термостойкости и износостойкости. Максимальная рабочая температура накладок этого типа всего на 50 градусов выше обычных органических, однако, эта разница позволяет получить довольно износостойкий материал, пригодный к использованию в накладках ведомых дисков для лёгких коммерческих автомобилей и легковых автомобилей, которые часто эксплуатируются с прицепом.

Кевлар

Кевлар (Kevlar) – торговая марка синтетического материала, созданного химическим концерном DuPont, который пришел к автопроизводителям из космической отрасли. Этот прочный и легкий материал имеет два ключевых преимущества для фрикционных материалов: долговечность и плавность включения. С точки зрения долговечности и износостойкости, накладки из кевларового волокна служат в 2-3 раза больше органических собратьев, при этом, не изнашивая значительно рабочие поверхности маховика и нажимного диска.

Жаропрочность и коэффициент трения = 0.35-0.37 делает кевлар отличным выбором для внедорожников и других автомобилей, эксплуатируемых в жестких условиях при значительных нагрузках на трансмиссию.

Керамика

Керамический материал представляет собой смесь меди, железа, оловянистой бронзы, диоксида кремния и (или) графита. Смесь перечисленных «ингредиентов» в строго определенных составах спекается в единую пластину, которая затем приклепывается к ведомому диску сцепления. Благодаря своей структуре, керамические диски имеют высокую долговечность, выдерживают большие перепады температур и экстремальные нагрузки. Температурная стойкость керамики доходит до 540 градусов.

Важно отметить, что рабочие поверхности деталей – маховик и нажимной диск, сопряженные с такими накладками, должны иметь специально обработанные поверхности. Также для данного материала также важно отметить, что статический коэффициент трения находится в пределах 0.4-0.6, а это означает, что включение сцепления будет резким и неприятным для пассажиров. Для плавного трогания автомобиля с места водителю, незнакомому с таким сцеплением, предстоит потренироваться управлению педалями газа и сцепления. Керамические диски сцепления используются в легких дизельных грузовиках, гоночных автомобилях и сельскохозяйственной технике.

Металлокерамика

Металлокерамические накладки (Feramic) представляют собой комбинацию стали, диоксида кремния, оловянистой бронзы и графита. Иногда вместо стали используется чугун или алюминий. Состав компонентов данной смеси напоминает состав описанной выше керамики – разница состоит в значительно большем процентном содержании металлов. Проще говоря, этот материал – керамика, усиленная металлами: Feramic = Fe (ferrum -железо) + ceramic. Металлокерамические диски могут быть как цельными, так и сегментными.

Наибольшее распространение такие диски получили там, где мгновенное включение сцепления играет важную роль: в среде гоночных автомобилей. Это обеспечивается высоким коэффициентом статического и динамического трения (= 0.5-0.55) и высокой температурной стойкостью – до 600 градусов.

Фрикционнные тайны

Проследим эволюцию колодки дискового тормоза – детали «длиною в жизнь». Ложного пафоса в этой метафоре нет: никудышная колодка калечит и убивает, хорошая – делает поездку безопасной и комфортной.

Элементарно, Ватсон.

Если рассказывать о технологии колодки популярно, всё выглядит легко и просто. А что? Приготовил фрикционную смесь, темную массу в виде тяжелого порошка. Вот вам будущая фрикционная накладка. Вырубил из стального листа фигурную пластину – вот каркас колодки. Обработал его «дробеструйкой» для упрочнения поверхности и пущей адгезии к накладке, нанес адгезионное покрытие, поместил каркас с фрикционной смесью в прессформу – и в печь ее, в печь! И получилась колодка.

Куда уж проще. Только вот «простая» рецептура фрикционной смеси включает десять, пятнадцать и более ингредиентов, каждый из которых решает собственную задачу. И над их комбинациями день и ночь ломают головы лучшие научно-исследовательские подразделения компаний, выпускающих те самые колодки.

Вот об их трудах и поговорим. А заодно вспомним достижения российских ученых и технологов. Как и в прежних статьях по тормозной тематике, моими консультантами будут специалисты ОАО «ТИИР» – ведущего российского предприятия по выпуску фрикционных изделий.

Изысканные рецепты

В основе фрикционной смеси лежит термостойкая матрица из высокопрочных полимерных связующих. Матрица сама по себе сложная штука: в ее состав входят фенолформальдегидные смолы резольного и новолачного типа, отвердители, каучуковые, латексные и другие компоненты. В будущей накладке матрица «всему голова» – именно в нее вводят функциональные добавки, определяющие эксплуатационные характеристики колодки.

Что за добавки? Наполнители для получения нужного коэффициента трения и обеспечения его стабильности. Ингредиенты для повышения износостойкости. Армирующие компоненты для упрочнения полимерной матрицы. Этот «скелет» будущей накладки выполняется из комбинаций различных волокон – каких именно, узнаем ниже. А пока заметим: фрикционные композиции, надежно работающие в широком диапазоне температур, скоростей и давлений, можно получить только при скрупулезном комплексном подходе. И только в специализированной лаборатории.

Мы за стабильность

Надежно работающие композиции – это не пустой звук. Например, коэффициент трения колодки должен оставаться стабильным при росте температуры. К сожалению, так бывает не всегда.

В Испытательном центре «ТИИР» протестировали обычные «рыночные» колодки из ближ-

него зарубежья. И что оказалось? В холодном состоянии они еще тормозили, но, разогревшись до 500°С, превратились из фрикционных деталей в. антифрикционные. И такие результаты не единичны. Сколько протоколов о ДТП с записью «Не справился с управлением» породили антифрикционные «колодки»?

Для справки: антифрикционными считаются изделия, коэффициент трения у которых меньше 0,2. В то время как у колодки для усредненного легкового автомобиля он лежит в диапазоне 0,35-0,45.

Однако неправильно думать, что чем больше коэффициент трения, тем лучше. Излишне эффективные тормоза будут провоцировать «прихватывание» колодок. Если на машине нет ABS, это приведет к юзу. А если есть, она будет срабатывать при малейшем нажатии на тормозную педаль.

Хотите все время тормозить «с трясучкой» на руле? Нет, конечно. Лучше купить «правильные» колодки, у которых величина коэффициента трения и его стабильность отвечают требованиям производителя автомобиля.

Asbestos-free

Не так давно на большей части земного шара при изготовлении колодок использовали асбест. Это уникальный минерал, будто самой природой созданный для фрикционных изделий. Термостойкий, прекрасно расщепляющийся на волокна, он служил отличной арматурой и обеспечивал эффективность торможения.

«Еще бы, – говорил мне Юрий Варфоломеевич Морозов, главный инженер одного из заводов АТИ (ныне, увы, покойный), – еще бы ему не обеспечивать, если у него природный коэффициент трения 0,4».

СССР тут был в особом положении – как-никак на его территории расположены самые богатые месторождения асбеста. Несколько меньшими природными запасами обладают Канада и Южная Африка. И вот в 1970-1980-х годах асбест признали канцерогеном.

В этом месте сделаем небольшое отступление по терминологии. Привычное слово «асбест» объединяет различные виды силикатных волокон: серпентиновую группу (хризо-тил-асбест) и амфиболовую (крокидолит, роду-сит и др.). Хризотиловые залежи находятся в нашей стране, а вот амфиболовые – за рубежом.

Так вот: война с асбестом началась именно с амфиболовой группы. Но вскоре признали вред и хризотила. В 80-е годы прошлого века в Западной Европе ввели табу на применение асбеста в тормозных узлах. Любого асбеста, без разделения на группы. Запрет этот четко прописан в Правилах ЕЭК ООН. Dura lex, sed lex – закон суров, но это закон.

Отечественные автозаводы, и прежде всего ВАЗ, оказались перед дилеммой: отказаться от экспорта – или от асбеста. Понятно, какой выбор они сделали.

Что оставалось производителям колодок? Правильно, срочно осваивать безасбестовые технологии. И лидером здесь оказался «ТИИР» – ведь его специалисты уже давно и успешно занимались поиском заменителей асбеста. А с апреля 2004 года территория предприятия стала полностью свободна от асбестового сырья – в отличие от других наших заводов, и поныне выпускающих как асбестовые, так и безасбестовые колодки.

Но вернемся к рецептурам. Какие же альтернативы есть у асбеста?

Полуметаллические композиции

Первые безасбестовые колодки появились во второй половине прошлого века в Европе. Это легко объяснимо: залежи асбеста далеко, надо его импортировать, а «за морем телушка – полушка, да дорог перевоз». Поэтому европейские фирмы использовали так называемые полуметаллические фрикционные композиции, по-английски Semi Metallic.

Что значит «полуметаллические»? А то, что примерно половину (40-65%) объема фрикционной смеси составляли стальные волокна, называемые еще «стальной шерстью» или «стальной ватой».

Получают стальное волокно так: берут стальную проволоку диаметром 3 мм и на специальном станке счесывают с нее тончайшие полоски. Затем их особым образом рубят и вводят в композицию. Лидерами по производству колодок Semi Metallic были фирмы Textar и Ferodo.

Чем привлекательны полуметаллические композиции? Они термостойкие, с хорошо армированной матрицей. Обеспечивают требуемые эксплуатационные характеристики, прекрасно отводят тепло.

А чем плохи? Шумностью при высоких скоростях и агрессивностью к тормозному диску. Да и прекрасная теплопроводность выходит боком: при нагреве до 500-700°С возможно закипание тормозной жидкости. Все же теплопроводность должна быть не просто высокой, а оптимальной.

Применялись ли полуметаллические рецептуры в СССР? Нет, не но не потому, что мы не сумели их освоить. Причина в другом: стальные волокна являлись стратегическим сырьем и для массового автомобилестроения были недоступны. Поэтому ученые «ТИИР» (тогда еще ВНИИАТИ), работая над безасбестовыми колодками, искали заменители стальным волокнам. И они их нашли, создав композицию из других волокон – базальтовых, углеродных, полиарамидных.

Далее мы увидим, что это был опережающий шаг – колодки без асбеста и без металла. А сейчас назовем шифры этих материалов: ТИИР 109 08-8 для ВАЗа и ТИИР 407-28 для АЗЛК. Датируется эта технологическая победа далеким 1987 годом.

Малометаллические композиции

Со временем на Западе стали отказываться от полуметаллических рецептур в пользу других композиций – малометаллических, по-английски Low Steel. Они тоже содержали стальные волокна, но в меньших количествах – от 20 до 30%.

Разумеется, рецептура усложнилась. Задачи эффективности торможения, стабильности коэффициента трения, восстанавливаемости и т.д. теперь помогали решать другие ингредиенты, – в частности, хитрые комбинации минеральных волокон. У каждой фирмы они были свои, хранимые под семью замками. В результате уменьшилась шумность, повысился ресурс тормозных дисков, стабилизировался отвод тепла, снизилось металлическое пыление колодок.

А что наши специалисты – смогли они сделать малометаллические колодки? Да, смогли, причем одновременно с зарубежными коллегами. К тому времени стальные волокна стали доступны, а комбинации минеральных волокон разработаны и освоены в производстве. Так на свет появился безасбестовый фрикционный материал ТИИР 240. Тот самый, знаменитый. Созданный для ВАЗ 2110, принятый на конвейерную комплектацию и выпускаемый до сих пор.

Колодки из 240-й композиции стали первым поколением отечественных безасбестовых колодок, запущенных в крупносерийное производство. Тольяттинский автогигант особо отметил их высокую эффективность, большой ресурс, отличную восстанавливаемость после нагрева, термомеханическую стойкость и другие качества.

NAO-материалы

Есть на мировой «фрикционной кухне» еще одно «блюдо». Имя ему NAO. Расшифровывается просто: Non-asbestos Organics. По-русски – неасбестовые органические материалы.

Главное их отличие в следующем: в NAO-композициях нет стального волокна. Вообще нет. Задачи, возложенные на это волокно в полуметаллических и малометаллических рецептурах, решают другие ингредиенты – керамика и комбинации альтернативных волокон. Тоже, разумеется, засекреченные. Как же они появились на свет, эти NAO?

Ответ прост: их родина Азия, а точнее, Япония. Причем Япония, нацеленная на североамериканский рынок – недаром она поставляет туда гигантские партии своих автомобилей. А в США действуют очень строгие нормы на «черную» пыль на колесе. Поэтому рецептуры Semi Metallic и даже Low Steel там не жалуют – все же пылят они железом, ох, пылят. А вот NAO в этом отношении безупречны – нет от них «черной» пыли, и все тут.

Поэтому одни и те же колодки, для одного и того же автомобиля в Европе и Америке будут. разными. Для Старого Света Semi Metallic или Low Steel, а для Нового – NAO.

А разве нельзя поставлять колодки NAO в Европу? Нельзя, и вот почему. Американцы во главу угла ставят комфортность и чистоту, а европейцы – эффективность. Вспомните: в той же Германии скорость на автобанах не ограничена. Значит, нужны соответствующие тормоза. А комфортные NAO проигрывают в эффективности композициям со стальным волокном.

Однако так будет не всегда. Специалисты прочат колодкам из NAO-композиций большое будущее. Ведь они обладают более стабильными и прогнозируемыми характеристиками, чем их «железные» собратья.

А существуют ли отечественные колодки из NAO-материалов? Да, в портфолио «ТИИР» есть такие изделия. Пока это опытные образцы, но придет время, и они выйдут «на большую дорогу». И тогда мы расскажем о них подробнее.

Без меди

Сегодня понятие «экологическая колодка» расширилось. Ведущие производители автокомпонентов заявляют, что они выпускают тормозные колодки без меди, поскольку этот металл наносит вред окружающей среде.

Что в ней хорошего – в меди? Во-первых, она обладает отменной теплопроводностью. Во-вторых, дружественна к контртелу. Являясь более мягкой, чем сталь или чугун, она помогает процессу приработки колодки, оберегая диски от задиров. В-третьих, благодаря эффекту переноса медь способствует частичному восстановлению диска, уменьшает его разнотолщинность и стабилизирует коэффициент трения.

А что в ней плохого? Прежде всего свинец! Ведь во фрикционную смесь шел не химически чистый металл, а всевозможный цветной лом, латунь и бронза. В том числе и бронза свинцовистая. А свинец и живая природа несовместимы.

Кроме того, медь сама по себе является тяжелым металлом. Попадая с продуктами износа накладки в окружающую среду, она окисляется. Образуются вредные оксиды и медный купорос – отличное средство для борьбы с садовыми вредителями. А заодно и с прочей флорой и фауной.

Так что молодцы зарубежные фирмы, исключающие медь из фрикционных композиций. И наши тоже молодцы. Только вот у наших «увольнение» меди случилось раньше и как-то между делом.

Причина банальна: в конце 1990-х годов резко подорожали цветные металлы. И специалистам «ТИИР» пришлось подбирать заменители, обеспечивающие теплопроводность, сохранность диска, приработку и прочие «медные» функции. Заменители подобрали, используя базальтовые и углеродные волокна. Потом освоили в производстве.

Первенцем в новом семействе стал фрикционный материал ТИИР 260. Его «жизненное кредо» – без асбеста, без меди! То же можно сказать о новейшей разработке ТИИР 295. Колодки из этого материала предназначены для автомобилей Lada Granta и Lada Kalina.

О сжимаемости, шуме и термоударе

Над чем еще работают создатели колодок дискового тормоза? Остановимся на трех важных задачах.

Задача первая – получение материалов с повышенной сжимаемостью. Благодаря «мягкости» они способствуют снижению шумообра-зования в тормозной системе, делают торможение более комфортным, плавным. Однако ход педали при этом возрастает, а вот эффективность торможения снижаться не должна. Поэтому разработчики оптимизируют фрикционные свойства накладки, согласуя их с показателями сжимаемости.

Разумеется, для определения сжимаемости необходимо специальное оборудование. И оно есть в арсенале каждого уважающего себя производителя колодок – в том числе и в лаборатории «ТИИР». Это стенд Honeywell.

Задача вторая – борьба с шумом при торможении. Его «убивают» тремя способами: за счет рецептуры и сжимаемости – раз; нанесением на колодку особой мастики – два; размещением на каркасе специальных пластин – три. Специалисты «ТИИР» применяют все три способа, а также их комбинации. В частности, колодки, поставляемые на конвейер АВТОВАЗа, имеют покрытие из противошумной мастики и пластину, сдвигающую частотную магнитуду колодки.

И задача третья – упразднение приработки колодок к диску. Коэффициент трения должен становиться стабильным сразу же, при первом торможении! Для этого поверхность накладки подвергают термоудару. У нас эту операцию еще называют «прижог», за рубежом – «скорчинг».

Выполняют термоудар разными способами – в частности, путем контакта со специальной плитой, разогретой до 500°С или методом инфракрасного нагрева. В результате поверхность накладки обретает структуру поработавшего слоя со стабильными фрикционными характеристиками.

Любопытно, что в нашей стране термоудар применяли еще в 70-х годах прошлого века для колодок правительственного лимузина ЗИЛ 4105. И были эти колодки. да, марки «ТИИР». Что поделаешь – это факт, а факты вещь упрямая.

Таким образом, мы видим, что наши производители могут выпускать автокомпоненты мирового уровня. А в некоторых случаях и опережать европейских коллег. Лишнее подтверждение тому – поставки колодок «ТИИР» в OEM и OES ряда мировых автопроизводителей, о чем мы уже писали. Надеемся, список достижений российских специалистов на этом не закончится.

От редакции. Благодарим за помощь в подготовке материала ведущих специалистов ОАО «ТИИР» зам. директора Евгения Пивеня, зав. лабораторией к.т.н. Веру Изюмову и зав. группой технического отдела Наталью Усикову.

Что такое фрикционные материалы

Системы сцепления и тормоза, зубчатые передачи, автомобильное и промышленное оборудование, сложные механические системы — все, что должно иметь возможность замедлять или останавливать ход своих процессов, включает в себя фрикционные материалы. Такие компоненты, как фрикционные колодки, диски (кольца), сектора, вкладыши, а также колодки дисковых тормозов, изготовлены из фрикционных материалов.

Фрикционные изделия по отдельности или в составе агрегатов и запчастей, обеспечивая плавное скольжение, отвечают за бесперебойную работу деталей в условиях сильного трения. Так как материалы постоянно находятся в тесном контакте с ответными частями, это приводит к их износу. Фрикционные свойства ухудшаются из-за того, что детали скользят, трутся, сталкиваются друг с другом. Фрикционный материал отличается повышенной теплоемкостью и износоустойчивостью.

У него очень высокий коэффициент трения, который практически не зависит от температурных колебаний. Фрикционный материал имеет низкую адгезию и высокую теплопроводность, в ходе трения он способен сопротивляться тепловым ударам и быть вибротермопрочным.

Подбором фрикционных материалов под те или иные задачи клиента всегда должны заниматься настоящие профессионалы — изготовители фрикционных материалов. И наша команда консультантов Frenos Sauleda всегда рада помочь в этом.

Область применения

Сегодня нет ни одного автомобиля, водного или воздушного транспортного средства, в котором не было бы фрикционных материалов. Фрикционный материал необходим для того, чтобы обеспечить эффективную работу деталей, которые взаимодействуют при повышенном скольжении и трении, с большими нагрузками и при высоких температурах. Из-за высоких физических и химических параметров материал востребован в машиностроении и тяжелой промышленности. Без него не обходится:

- самолетостроение;

- судоходство;

- железнодорожный транспорт;

- сельхозтехника;

- автопром;

- строительство;

- станкостроение;

- нефтяная и газовая отрасли;

- горнодобывающая промышленность;

Тормозные системы

Фрикционные материалы используются в тормозных системах для замедления или остановки колес, а также для предотвращения движения других компонентов. Нажатие на тормоз активирует систему, в которой фрикционный материал прижимается к движущемуся диску либо ответной части, тем самым замедляя движение колес.

История фрикционных материалов

Трение — закон природы, и с незапамятных времен люди стремились манипулировать им. Например, одним из первых способов, которым люди научились добывать огонь, было создание трения между горючими материалами, такими как дерево.

Некоторые из самых ранних научных заметок, которые связаны с изучением трения, встречаются у таких древнегреческих и римских мыслителей, как Плиний Старший, Аристотель и Витрувий.

В посмертно изданных записных книжках Леонардо да Винчи есть записи 1493 года об его открытии классических законов трения скольжения.

Гийом Амонтон заново открыл эти же законы в 1699 году. Он опубликовал свое открытие, и эти законы были названы тремя законами сухого трения Амонтона. После этого появилось много новых сведений о трении, которые дополнили классическую эмпирическую модель трения. Эта модель состоит из статического, кинетического трения и трения качения. Вначале ученые увидели разницу между статическим и кинетическим трением.

Затем, в 1734 году, Джон Теофил Дезагюлье обнаружил, что трение является достаточно мощной силой, чтобы разорвать слипшиеся поверхности.

А в 1833 году Артур Жюль Морен опубликовал описание различий между трением скольжения и трением качения. Открытые ими законы трения используются до сих пор.

Леонардо да Винчи

Гийом Амонтон

Джон Теофил Дезагюлье

Артур Жюль Морен

Фрикционные материалы

В 1888 году после совершения одной из первых в мире поездок на дальние расстояния Берта Бенц (жена производителя автомобилей Карла Бенца) изобрела тормозные колодки. Тормозные колодки ее автомобиля, как и другие ранние тормозные колодки, были сделаны с использованием асбестовых фрикционных материалов. Хотя *асбест был невероятно эффективен, примерно через 100 лет ученые выяснили, что *асбест может вызывать рак и тяжелые заболевания легких. *Асбест — это собирательное название целого класса тонковолокнистых минералов. Асбест, состоит из длинных игольчатых волокон, устойчивых к кислотам. Поскольку в наших легких среда кислая, попадая в них, асбестовая пыль может накапливаться и вызывать мезотелиому плевры — один из злобных видов рака. С 1997 года асбестовые фрикционные материалы в Европе были заменены, в основном, синтетическими арамидными волокнами. Керамика, кевлар и их альтернатива — композитные фрикционы — также стали популярным фрикционными материалами благодаря своим термостойким свойствам и способности хорошо работать в масляных средах.

Постоянное развитие и рост отрасли повысили конкурентность, что, в свою очередь, заставило производителей фрикционных материалов и тормозов держать в секрете составы и рецептуру выпускаемых ими материалов, продолжая при этом непрерывно их совершенствовать. Например, внедрение керамики и кевлара в промышленность открыло множество возможностей для повышения эффективности и долговечности изделий из фрикционных материалов. Пониженный уровень шума и более быстрая остановка стали общими требованиями к продуктам для торможения и сцепления — если говорить, например, об автомобилях. Технологические разработки в этой отрасли происходят постоянно, и, несмотря на уже пройденный долгий путь, качество устойчивых к трению материалов будет и дальше совершенствоваться, предлагая рынку новые решения. Поэтому одна из старейших и авторитетных в этой отрасли испанская компания Frenos Sauleda предлагает на выбор клиента альтернативные керамике фрикционные кевларовые и композитные материалы без *асбеста . Ассортимент фрикционных материалов Frenos Sauleda очень обширен, здесь вы найдете решения для любых поставленных задач!

Материалы

Поскольку тепловая энергия является побочным продуктом процесса создания трения, для изготовления фрикционных материалов производители обычно используют материалы, устойчивые к нагреву. Раньше среди устаревших технологий наиболее популярным выбором фрикционных материалов были волокна из *асбеста . Однако из-за роста серьезных проблем со здоровьем, связанных с воздействием на него *асбеста , в качестве альтернативы этим устаревшим и небезопасным популярность получили новые материалы — кевлар, керамика и ее композитные заменители.

Фрикционные материалы должны выдерживать высокие физические нагрузки, так как трение неизбежно вызывает износ материала. Керамика и кевлар очень прочны и устойчивы к нагреву, поэтому используются в средах с высоким трением. Помимо них у компании Frenos Sauleda есть альтернативные керамике фрикционные композитные материалы.

Еще одним видом фрикционов являются полуметаллические тормозные материалы, в которых используются связанные смолой латунь, медь и стальная вата. Эти продукты аналогичны керамическим по прочности и также представлены у Frenos Sauleda.

Общие понятия

Тип используемого материала во многом зависит от вида необходимого трения. К видам трения относятся статическое, кинетическое и трение качения.

Статическое трение действует между двумя твердыми телами, не перемещающимися относительно друг друга. Если значение силы, стремящейся сдвинуть объект меньше значения силы статического трения, то движение полностью предотвращается. Важным моментом, который следует учитывать при таком типе трения, является наклон поверхности.

Кинетическое или динамическое трение возникает между двумя поверхностями, движущимися друг относительно друга. В этом случае либо один объект может двигаться вдоль неподвижной поверхности, либо оба объекта могут двигаться относительно друг друга.

Трение качения возникает как сопротивление при перекатывании тел друг по другу. Оно возникает при вращении колес и других вращающихся деталей, которые есть почти во всех станках и транспортных машинах. Оно наблюдается, например, между движущимися элементами подшипников или автомобильной шиной колеса и дорожным покрытием.

При разработке и создании новых фрикционных материалов с улучшенными характеристиками, производители учитывают следующие факторы: как быстро трение должно остановить объект или систему (чем выше трение, тем быстрее объект может быть остановлен); как часто будет использоваться фрикционный материал; требуемая химическая стойкость; требуемая износостойкость; допустимое тепловыделение; требуемое поглощение энергии и коэффициент трения; себестоимость изготовления и, конечно, низкое воздействие фрикционного материала на прилегающие к нему поверхности для увеличения износостойкости активно взаимодействующих с ним материалов: сталь разных марок, алюминий, чугун и другие.

Производители фрикционных материалов предлагают разнообразные решения для востребованных на этом рынке задач. Фрикционные материалы могут быть текстурированы или иметь шероховатую поверхность, чтобы обеспечить дополнительное трение и тем самым повысить эффективность. Для более эффективной транспортировки материалов производители рекомендуют использовать более гладкие поверхности. Кроме того, в состав материала можно добавлять резину, чтобы повысить способность тормозной системы создавать поверхностное трение. Однако, чем больше текстуры добавлено к поверхности, тем больше энергии требуется для перемещения по ней. Чтобы обсудить все возможности состава фрикционных материалов, поговорите с вашим поставщиком Frenos Sauleda и получите профессиональную консультацию.

Функциональные параметры

Фрикционные материалы используются для различных задач. Они обеспечивают сверхплотное взаимодействие с деталью. Благодаря высокой износостойкости фрикционы рассчитаны на долгий срок службы и могут успешно функционировать как в масляной среде, так и при сухом трении. Для того чтобы механизм обеспечивал бесперебойную работу и долгий срок службы, выбирая для него фрикционный материал, необходимо учитывать максимально допустимую температуру, нагнетаемую в ходе эксплуатирования, а также формат, тип и размер фрикционного материла. Исчерпывающую консультацию по необходимому вам фрикционному материалу или изделию вы можете получить у нас в Frenos Sauleda.

Типы фрикционных изделий

К изделиям, изготовленным из фрикционных материалов, относятся: тормозные колодки, фрикционные диски (кольца), диски сцепления (дисковые муфты), накладки сцепления, сектора, вкладыши, тормозные накладки, комплекты сцепления и тормозные колодки (тормозные ленты) и многие другие.

Тормозные колодки, также известные как фрикционные колодки, представляют собой металлические пластины, используемые в качестве металлической половины фрикционных тормозных систем.

Диски сцепления (кольца) или фрикционные диски сцепления являются подтипом фрикционного диска. Соединяя двигатель автомобиля с входным валом трансмиссии, они облегчают временное разделение, которое происходит при переключении передачи.

Накладки сцепления представляют собой фрикционный материал, используемый с дисками сцепления. Они помогают муфте запускать и останавливать поток энергии между ведомым и ведущим валами. Это происходит за счет низкого коэффициента трения. Они работают с более низким коэффициентом трения, чем аналогичные фрикционные изделия, что позволяет создавать исключительно тихие, стабильные и плавные системы.

Тормозные накладки, сектора, вкладыши представляют собой слои фрикционного материала, наклеенные на тормозные колодки, накладки и разные металлические изделия. Тормозные накладки устойчивы к высоким температурам, что предотвращает возгорание или появление искр при возникающем трении.

Тормозные ленты, состоят из металлической пластины, прикрепленной к фрикционной поверхности, такой как тормозная накладка. Тормозные колодки доступны в широком диапазоне таких конфигураций, как барабанные и дисковые тормозные колодки.

Правильный уход за фрикционными материалами

Постоянное использование фрикционных материалов приводит к их довольно быстрому изнашиванию. К сожалению, на этот процесс невозможно повлиять. И поэтому крайне важно знать, когда нужно заменить изношенные фрикционные изделия, чтобы предотвратить более серьезные повреждения автомобиля, механизмов или оборудования, в которых они используются.

В тормозной системе явным признаком износа тормозов является визг. Когда ваши тормоза начинают визжать, проверьте их и посмотрите, не нужно ли их заменить. Хотя нет нужды снимать их при первых признаках износа, но и ждать, пока они полностью разрушатся, тоже не стоит. Эксплуатация оборудования или механизмов без достаточной прокладки и трения может привести к повреждению или даже несчастному случаю. Лучше перестраховаться, чем сожалеть. Если вы слышите или чувствуете скрежет, значит вы слишком долго ждали, и, скорее всего, тормозная система вашего оборудования повреждена.

Еще один момент, на который стоит обратить внимание, — это повреждение тормозной системы из-за утечки масла или тормозной жидкости. Одним из наиболее распространенных признаков загрязнения тормозов является «дребезг тормозов» или «вибрирующий» шум, исходящий от тормозов. Если вы слышите или видите «дребезжание» тормозов, вам необходимо найти и устранить утечку, а затем заменить фрикционное изделие. При одновременной замене фрикционных изделий вы должны убедиться, что фрикционные материалы тормозов имеют одинаковую толщину. Неравномерные фрикционные материалы вызывают неравномерное торможение. При этом важно обязательно проверить прилегающую ответную поверхность, с которой взаимодействует фрикционный материал. Если она изношена, то быстро выведет из строя новое фрикционное изделие. Лучше всего отдавать прилегающую ответную часть на шлифовку, чтобы ее полностью обновили. Ни в коем случае нельзя шлифовать ответную часть на токарном станке, как это многие часто делают, совершая грубую ошибку. Резец токарного станка не может дать необходимую поверхности гладкость, которая должна соответствовать заводским требованиям. Вы будете вынуждены постоянно менять фрикционные изделия, и это станет для вас серьезной проблемой. Данную процедуру шлифовки необходимо делать на специальном шлифовальном оборудовании, которое есть, например, в производственном арсенале Frenos Sauleda. После шлифовки прилегающей ответной части и установки нового фрикционного изделия, ваш агрегат будет работать как новый, и срок его службы будет максимально продлен.

Что обязательно следует учитывать

Когда вы выбираете фрикционный материал или продукты из фрикционного материала, лучше работать с известным и хорошо зарекомендовавшим себя в данной отрасли поставщиком, например, с Frenos Sauleda. Это ключ к вашему успеху! Не бойтесь задавать вопросы нашим высококлассным специалистам и компетентным менеджерам. Именно для этого мы здесь! Наша команда полностью удовлетворит любой запрос на уникальное решение по фрикционам как для частных лиц, так и небольшого бизнеса или крупного промышленного клиента.